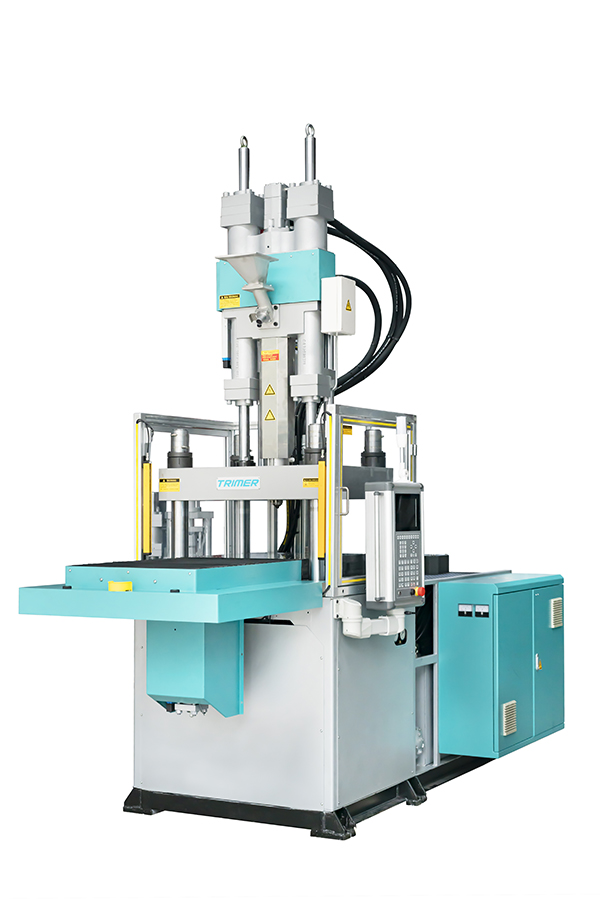

注塑件缺料的原因分析

這是一個經(jīng)常遇到的問題,但也比較容易解決。當(dāng)用工藝手段確實解決不了時,可從模具設(shè)計制造上考慮進(jìn)行改進(jìn),一般是可以解決的。

技巧:

出現(xiàn)此類問題時,要一邊注塑一邊觀察注塑機(jī)的螺桿的運動行程。特別要留意保壓完成時及熔膠完成時螺桿所處的位置。

第一種情況:

注塑機(jī)螺桿熔膠位置達(dá)到設(shè)定值,注塑保壓完成時位置為0(殘余膠量為0)。

可能造成的原因:

1、漏膠

出現(xiàn)這種情況,首先應(yīng)立即檢查注塑機(jī)炮筒有無漏膠;注塑機(jī)射嘴與模具主襯套之間配合位是否漏膠。如有漏膠,產(chǎn)品不滿膠則是當(dāng)然的現(xiàn)象,應(yīng)先排除。只有在確認(rèn)無熔膠泄漏的情況下,才進(jìn)行下面的檢查

當(dāng)產(chǎn)品不滿膠,而又無膠體泄漏時,可能是膠量不夠。這時需要增加熔膠行程,增加膠量。增加熔膠行程后要繼續(xù)一邊注塑一邊觀察螺桿殘余膠量、熔膠行程及產(chǎn)品的進(jìn)膠情況。

2、膠量不夠

增加熔膠行程后,產(chǎn)品進(jìn)膠增加,說明膠量不夠,需要繼續(xù)增加熔膠行程。當(dāng)熔膠行程達(dá)到最大后,產(chǎn)品仍不滿膠,則需要更換大型號的注塑機(jī)。

3、過膠介子漏膠

如隨著熔膠行程的增加,注塑時產(chǎn)品的進(jìn)膠量并沒有相應(yīng)的增加,則可能為注塑機(jī)的過膠介子漏膠。

檢查過膠介子漏膠的方法:保留某一注塑循環(huán)的產(chǎn)品于模腔內(nèi),改用手動射膠。注塑壓力由小變大,觀察螺桿的前進(jìn)量就可以判斷過膠介子的漏膠情況。手動射膠時,螺桿不前進(jìn)的,說明過膠介子密封良好,不漏膠。在較大的注塑壓力下,螺桿有少許前進(jìn)量,是允許的,此時不是熔膠泄漏,而是熔膠受壓何種收縮所致。

凡是出現(xiàn)產(chǎn)品不滿膠的情況,首先必須檢查注塑機(jī)炮筒、注塑機(jī)射嘴模具間有無漏膠的情況發(fā)生;其次是檢查注塑機(jī)螺桿前端的過膠介子有無漏膠。只有排除了這兩種情況后,才能進(jìn)行其它方面的判定,下面的判定方法,都是建立在排除了這兩種情況后的情況下,不再作累述。

第二種情況:注塑機(jī)螺桿能達(dá)到設(shè)定的熔膠行程,但達(dá)不到設(shè)定的注塑行程(有殘余膠量)。這種情況即是說:炮筒中有熔膠,但射不進(jìn)模腔。

可能造成的原因:

1、熔膠的流動性不夠。

熔膠的流動性不夠,流動阻力大,膠體難以充填到模具中。出現(xiàn)這種情況的,又可能是如下原因造成:

a)原料本身的流動性差;

b)炮筒的加工溫度設(shè)置過低或溫度沒有達(dá)到設(shè)定值,如溫度顯示不真實。

c)模具溫度低,雖然炮筒中的膠體流動性好,但流入到模具流道中后,降溫過快,在模具流道中模腔中的流動性差,導(dǎo)致充膠不滿。

2、注塑工藝參數(shù)設(shè)置不當(dāng)

注塑壓力低,膠體不能克服充膠阻力;注塑速度低,充膠時熔膠冷卻時間長,流動性降低,導(dǎo)致充膠阻力大;注塑保壓時間短,產(chǎn)品未充滿前就停止充填等,都會導(dǎo)致產(chǎn)品不滿膠。

3、充膠通道堵塞

由于冷膠、雜質(zhì)或其它物質(zhì)堵塞充膠通道而導(dǎo)致充不過膠,也會導(dǎo)致產(chǎn)品不滿膠。此時需要檢查注塑機(jī)射嘴、主流道、分流道、澆口等是否暢通,如有堵塞則需要清理干凈。

4、模具澆注系統(tǒng)有缺陷。模具澆注系統(tǒng)的缺陷又分為如下幾個方面:

a)流道太小、太薄或太長,增加了流體阻力;

b)流道、澆口粗糙有傷痕,或有銳角,表面粗糙度不良,影響料流不暢;

c)冷料井設(shè)置不當(dāng)或未設(shè)置,冷膠收集不完全,導(dǎo)致流道或澆口堵塞;

d)澆口位置或數(shù)量設(shè)置不當(dāng),充膠阻力大于注塑壓力,膠體充不進(jìn)模具中;

e)模具排氣不良或排氣位置設(shè)置不當(dāng),模具局部困氣導(dǎo)致產(chǎn)品充填不滿。

5、產(chǎn)品設(shè)計不良

產(chǎn)品結(jié)構(gòu)設(shè)計不良,膠位設(shè)計不均勻,局部膠位太薄,導(dǎo)致產(chǎn)品填充不滿。

![注塑件缺料的原因分析-[蘇州創(chuàng)明注塑機(jī)]](/skin/images/logo.jpg)

客服1

客服1  客服2

客服2