注塑機(jī)模具設(shè)計(jì)相關(guān)要素

1、分模面

為使產(chǎn)品從模具中取出,,模具必須分成公母模側(cè)兩部分,,此分界面稱之為分模面.它有分模和排氣的作用,,但因模具精度和成型之差異,易產(chǎn)生毛邊,,結(jié)線,,有礙產(chǎn)品外觀及精度,選擇分模面時(shí)注意:

不可位于明顯位置而影響產(chǎn)品外觀.

開(kāi)模時(shí)應(yīng)使產(chǎn)品留在有脫模機(jī)構(gòu)的一側(cè).

位于模具加工和產(chǎn)品后加工容易處.

對(duì)于同軸度要求高的產(chǎn)品,,盡可能將型腔設(shè)計(jì)在同一側(cè).

避免長(zhǎng)抽芯,,考慮將其放在公模開(kāi)模方向,如一定要有應(yīng)將抽芯機(jī)構(gòu)盡量設(shè)在公模側(cè).

一般不采用圓弧部分分模,,這樣會(huì)影響產(chǎn)品外觀.

對(duì)于流動(dòng)性好易溢邊之塑料,,應(yīng)采用插破方式分型可防治毛邊產(chǎn)生.

對(duì)于高度高,脫模斜度小之產(chǎn)品,,可取中間分模,,型腔分兩邊以有利于脫模.

2、脫模斜度

為使產(chǎn)品容易從模具中脫出,,模具上必須設(shè)置脫模斜度.其大小視產(chǎn)品形狀,,塑料,模具結(jié)構(gòu),,表面精度和加工方式不同而異.一般為1-3°,,在不影響產(chǎn)品外觀和性能之情形下,脫模斜度愈大愈好.

1.箱盒和蓋:

2.柵格:

柵格形狀,,尺寸及肉厚不同應(yīng)有不同的脫模斜度,,經(jīng)驗(yàn)公式如下:

0.5(A---B)/H =1/12—1/14

A=大端尺寸 B=小端尺寸 H=高度

柵格節(jié)距在4mm以下之場(chǎng)合,脫模斜度為1/10左右, 柵格肉厚超過(guò)8mm,,斜度不可過(guò)份加大,,可在母模側(cè)多留膠位處分模,如柵格段膠位加大,,可考慮加大斜度.

3.加強(qiáng)筋(可改善料流,,防止應(yīng)力變形,并起補(bǔ)強(qiáng)作用)

a.縱肋: 0.5(A-B)/H=1/500—1/200

b.底肋: 0.5(A-B)/H=1/150—1/100

c.凸柱: 0.5(大端直徑 – 小端直徑)/H=1/30—1/20(內(nèi)外孔在模具同一側(cè))

母模側(cè):0.5(大端直徑 – 小端直徑)/H=1/50—1/30

公模側(cè):0.5(大端直徑 – 小端直徑)/H=1/100—1/50 (內(nèi)外孔在模具兩側(cè))

注: 母模側(cè)脫模斜度可較公模側(cè)大些,,以利于脫模.

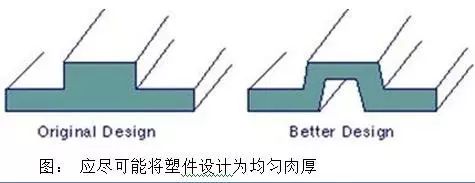

3,、肉厚

產(chǎn)品的肉厚會(huì)直接影響到成型周期和生產(chǎn)效率,并會(huì)因肉厚不均引起縮收下陷和應(yīng)力產(chǎn)生,,設(shè)計(jì)模具時(shí),,決定肉厚應(yīng)注意:

產(chǎn)品機(jī)械強(qiáng)度是否充分.

能否均勻分散沖擊力和脫模力,不發(fā)生破裂.

有埋入件時(shí),,須防止破裂,,是否會(huì)因肉薄產(chǎn)生結(jié)合線而影響強(qiáng)度.

盡可能肉厚一致,以防縮收下陷.

肉太薄是否會(huì)引起充填不足或阻礙料流.

以下為常見(jiàn)塑料標(biāo)準(zhǔn)肉厚參考:

4、凸柱

一般為產(chǎn)品上凸出之圓柱,,它可增強(qiáng)孔的周邊強(qiáng)度,,裝配孔及局部增高之用.必須防止因肉厚增加造成縮水和因聚集空氣造成充填不滿或燒焦現(xiàn)象,設(shè)計(jì)時(shí)注意點(diǎn):

1,、其高度以不超過(guò)本身直徑之兩倍為宜,,否則須增設(shè)加強(qiáng)筋.

2、其位置不宜太接近轉(zhuǎn)角或側(cè)壁,,以利于加工.

3,、優(yōu)先選擇圓形,以利于加工和料流,,如在底部可高出底面0.3—0.5mm.

5,、孔

在多數(shù)產(chǎn)品上都有孔的存在,其主要有三種方法來(lái)取得:

1,、 在產(chǎn)品上直接成型

2,、在產(chǎn)品上先成型預(yù)留孔,再機(jī)加工完成.

3,、成型后完全由機(jī)加工鉆孔.

設(shè)計(jì)時(shí)須注意以下幾點(diǎn):

1,、孔與孔之間距離須孔徑2倍以上.

2、孔與產(chǎn)品邊緣之距離應(yīng)為孔徑之3倍以上.

3,、孔之周邊宜增加肉厚.

4,、孔與產(chǎn)品側(cè)壁之距離應(yīng)為孔徑0.75倍以上.

5、孔之直徑在1.5mm以下時(shí),,很容易產(chǎn)生彎曲變形,,須注意孔深不宜超過(guò)孔徑2倍以上.

6、分模面在中間之通孔,,為防止偏心,,可將不重要一側(cè)之孔徑加大.

6、螺紋

為裝配之用,,產(chǎn)品上有時(shí)會(huì)有螺紋設(shè)計(jì),,它可以直接成型,也可以在成型后再機(jī)械加工.對(duì)于經(jīng)常拆卸或受力大之螺紋,,則采用金屬螺紋鑲件,,設(shè)計(jì)時(shí)注意如下原則:

1、螺距小于0.75mm之螺紋避免使用,,最大可使用螺距5mm之螺紋.

2,、因塑料收縮原因,避免直接成型長(zhǎng)螺紋,,以防螺距失真.

3、螺紋公差小于塑料收縮量時(shí),,避免使用.

4,、如內(nèi)外螺紋配合,,須留0.1—0.4mm之間隙.

5、螺紋部分應(yīng)有1--3°脫模斜度.

6,、螺牙不可延長(zhǎng)至產(chǎn)品末端,,須設(shè)0.8mm左右之光桿部位.以利于模具加工和螺紋壽命.

7、在一些類似瓶蓋產(chǎn)品上,,它會(huì)設(shè)一些豎琨紋,,其間距宜大,最小為1.5mm,,一般為3.0mm,,在分模面設(shè)至少0.8mm平坦部位.

7、鑲嵌件

為了防止產(chǎn)品破裂,,增加機(jī)械強(qiáng)度或作為傳導(dǎo)電流之媒體及裝飾之用,,在產(chǎn)品成型時(shí)常埋入鑲嵌件,注意要點(diǎn):

1,、 保證鑲件牢靠性,,鑲件周圍膠層不能太薄.

2、鑲件和鑲件孔配合時(shí)須松緊合適,,不影響取放.

3,、為使鑲件與塑料結(jié)合緊密,埋入部分常設(shè)計(jì)成粗糙或凹凸之形狀(壓花.鉆孔.沖彎.切槽.倒扣等).

8,、其它要點(diǎn)

1,、加強(qiáng)筋不可太厚,一般不超過(guò)肉厚的一半,,以防縮水.

2,、只要不影響外觀和功能,光面盡量改為咬花面,,這樣可減少模具加工難度,,增加美感,也可防止縮水產(chǎn)生.

3,、在凸柱周邊,,可除去部分肉厚,以防止收縮下陷.

4,、肉厚較薄之孔,,應(yīng)將孔邊及高度增加,以便補(bǔ)強(qiáng).

5,、心芯梢受收縮力影響,,產(chǎn)品頂出時(shí)易造成破裂,可設(shè)置凸邊,承受頂出力.

6,、轉(zhuǎn)角設(shè)R,,可改善強(qiáng)度,防止應(yīng)力集中有利于料流.

7,、避免銳角,,薄肉部份易使材料充填不足.

8、外邊有波紋之產(chǎn)品,,為方便后加工,,可改為加強(qiáng)邊緣.

9、分模面有階段形時(shí),,模具加工不易,,考慮改為斜線或曲線分模.

10、貫穿之抽芯易發(fā)生故障,,改為兩側(cè)抽芯為佳.

11,、因圓形比其它形狀加工更易,可降低成本,,優(yōu)先選用.

12,、在產(chǎn)品上加蝕文字或圖案時(shí),如無(wú)特殊要求,,盡量設(shè)計(jì)凹字,,便于模具加工.

澆注系統(tǒng)設(shè)計(jì)

澆注系統(tǒng)是塑模設(shè)計(jì)中一重要環(huán)節(jié),常分為普通和無(wú)流道澆注系統(tǒng).它跟所用塑料產(chǎn)品形狀,,尺寸,,機(jī)臺(tái),分模面有密切關(guān)系.

設(shè)計(jì)時(shí)注意以下原則:

1,、流道盡量直,,盡量短,減少?gòu)澢?,光潔度在Ra=1.6—0.8um之間.

2,、考慮模具穴數(shù),按模具型腔布局設(shè)計(jì),,盡量與模具中心線對(duì)稱.

3,、當(dāng)產(chǎn)品投影面積較大時(shí),避免單面開(kāi)設(shè)澆口,,以防注射受力不均.

4,、澆口位置應(yīng)去除方便,在產(chǎn)品上不留明顯痕跡,,不影響產(chǎn)品外觀.

5,、主流道設(shè)計(jì)時(shí),,避免塑料直接沖擊小型芯或小鑲件,以免產(chǎn)生彎曲或折斷.

6,、主流道先預(yù)留加工或修正余量,,以便保證產(chǎn)品精度.

1,、主流道設(shè)計(jì)

主流道是連接機(jī)臺(tái)噴嘴至分流道入口處之間的一段通道,,是塑料進(jìn)入模具型腔時(shí)最先經(jīng)過(guò)的地方.其尺寸,大小與塑料流速和充模時(shí)間長(zhǎng)短有密切關(guān)系.太大造成回收冷料過(guò)多,,冷卻時(shí)間增長(zhǎng),,包藏空氣增多.易造成氣泡和組織松散,極易產(chǎn)生渦流和冷卻不足;

如流徑太小,,熱量損失增大,,流動(dòng)性降低,注射壓力增大,,造成成型困難.一般情況下,,主流道會(huì)制造成單獨(dú)的澆口套,鑲在母模板上.但一些小型模具會(huì)直接在母模板上開(kāi)設(shè)主流道,,而不使用澆口套.主流道設(shè)計(jì)要點(diǎn):

1,、澆口套內(nèi)孔為圓錐形(2--6°),光潔度在Ra=1.6—0.8um.錐度須適當(dāng),,太大造成壓力減少,,產(chǎn)生濣流,易混進(jìn)空氣產(chǎn)生氣孔,,錐度過(guò)小會(huì)使流速增大,,造成注射困難.

2、澆口套口徑應(yīng)比機(jī)臺(tái)噴嘴孔徑大1—2mm,,以免積存殘料,,造成壓力下降,澆道易斷.

3,、一般在澆口套大端設(shè)置倒圓角(R=1—3mm),,以利于料流.

4、主流道與機(jī)臺(tái)噴嘴接觸處,,設(shè)計(jì)成半球形凹坑,,深度常取3—5mm.特別注意澆口套半徑比注嘴半徑大1—2mm,一般取R=19—22mm之間,,以防溢膠.

5,、主流道盡量短,以減少冷料回收料,,減少壓力和熱量損失.

6,、主流道盡量避免拼塊結(jié)構(gòu),,以防塑料進(jìn)入接縫,造成脫模困難.

7,、為避免主流道與高溫塑料和射嘴反復(fù)接觸和碰撞造成損壞,,一般澆口套選用優(yōu)質(zhì)鋼材加工,并熱處理.

8,、其形式有多種,,可視不同模具結(jié)構(gòu)來(lái)選擇,一般會(huì)將其固定在模板上,,以防生產(chǎn)中澆口套轉(zhuǎn)動(dòng)或被帶出.

2,、分流道設(shè)計(jì)

分流道是主流道的連接部分,介于主流道和澆口之間,,起分流和轉(zhuǎn)向作用.分流道必須在壓力損失最小的情況下,,將熔融塑料以較快速度送到澆口處充模,因在截面積相等的條件下,,正方形之周長(zhǎng)最長(zhǎng),,圓形最短.面積如太小,會(huì)降低塑料流速,,延長(zhǎng)充模時(shí)間,,易造成產(chǎn)品缺料,燒焦,,銀線,,縮水;

如太大易積存過(guò)多氣體,增加冷料,,延長(zhǎng)生產(chǎn)周期,,降低生產(chǎn)效率.對(duì)于不同塑料材質(zhì),分流道會(huì)有所不同,,但有一個(gè)設(shè)計(jì)原則:必須保證分流道的表面積與其體積之比值最小.即在分流道長(zhǎng)度一定的情況下,,要求分流道的表面積或側(cè)面積與其截面積之比值最小.

分流道型式有多種,它因塑料和模具結(jié)構(gòu)不同而異,,常用型式有圓形,,半圓形,矩形,,梯形,,U形,正六邊形,,設(shè)計(jì)時(shí)基本原則:

1,、在條件允許下,分流道截面積盡量小,,長(zhǎng)度盡量短.

2,、分流道較長(zhǎng)時(shí),,應(yīng)在末端設(shè)置冷料穴,以容納冷料和防止空氣進(jìn)入,,而冷料穴上一般會(huì)設(shè)置拉料桿,,以便于膠道脫模.

3、在多型腔模具中,,各分流道盡量保持一致,,長(zhǎng)度盡量短,主流道截面積應(yīng)大于各分流道截面積之和.

4,、其表面不要求過(guò)份光滑(Ra=1.6左右),,有利于保溫.

5,、如分流道較多時(shí),,應(yīng)考慮加設(shè)分流錐,可避免熔融塑料直接沖擊型腔,,也可避免塑料急轉(zhuǎn)彎使塑料平穩(wěn)過(guò)渡.

6,、分流道一般采用平衡式方式分布,特殊情況可采用非平衡方式,,要求各型腔同時(shí)均衡進(jìn)膠,,排列緊湊,流程短,,以減少模具尺寸.

7.流道設(shè)計(jì)時(shí)應(yīng)先取較小尺寸,,以便于試模后有修正余量.

一般的流道直徑(尺寸)

3、澆口設(shè)計(jì)

澆口是指流道末端與型腔之間的連接部分,,是澆注系統(tǒng)的最后部分.其作用是使塑料以較快速度進(jìn)入并充滿型腔,。它能很快冷卻,封閉.防止型腔內(nèi)還未冷卻的熱膠倒流.設(shè)計(jì)時(shí)須考慮產(chǎn)品尺寸,,截面積尺寸,,模具結(jié)構(gòu),成型條件及塑料性能有關(guān).澆口盡量短小,,與產(chǎn)品分離容易,,不造成明顯痕跡,其類型多種多樣,,主要有:

澆口的種類及其特微

設(shè)計(jì)要點(diǎn):

1,、膠口應(yīng)開(kāi)設(shè)在產(chǎn)品肉厚部分,保證充模順利和完全.

2,、位置應(yīng)選在使塑料充模流程最短處,,以減少壓力損失,有利于模具排氣.

3,、通過(guò)模流分析或經(jīng)驗(yàn),,判斷產(chǎn)品因澆口位置而產(chǎn)生之結(jié)合線處,,是否影響產(chǎn)品外觀和功能,可加設(shè)冷料穴加以解決.

4,、細(xì)長(zhǎng)型芯附近避免開(kāi)設(shè)澆口,,以免料流直接沖擊型芯,產(chǎn)生變形錯(cuò)位或彎曲.

5,、型或扁平產(chǎn)品,,建議采用多點(diǎn)進(jìn)澆,可防止產(chǎn)品翹曲變形和缺料.

6,、量開(kāi)設(shè)在不影響產(chǎn)品外觀和功能處,,可在邊緣或底部處.

7、澆口尺寸由產(chǎn)品大小,,幾何形狀,,結(jié)構(gòu)和塑料種類決定,可先取小尺寸再根據(jù)試模狀況進(jìn)行修正.

8,、模多穴時(shí),,相同的產(chǎn)品采用對(duì)稱進(jìn)澆方式,對(duì)于不同產(chǎn)品在同一模具中成型時(shí),,優(yōu)先將最大產(chǎn)品放在靠近主流道的位置.

9,、澆口附近之冷料穴,盡端常設(shè)置拉料桿,,以利于澆道脫模.

4,、熱流道

目前澆注系統(tǒng)發(fā)展和改進(jìn)的一個(gè)重要方向,就是開(kāi)發(fā)熱流道模具.它與一般注射模具的主要區(qū)別就是注射成型過(guò)程中,,澆注系統(tǒng)內(nèi)之塑料不會(huì)冷卻擬固,,也不會(huì)形成澆道與產(chǎn)品一起脫模.因此也稱無(wú)流道模具,在大型和精密模具設(shè)計(jì)中,,應(yīng)用已越來(lái)越廣泛.

它有以下優(yōu)點(diǎn):

1,、短成型周期,省去剪澆口,,修整產(chǎn)品,,破碎回收等工序,節(jié)約人力,,物力,,提高生產(chǎn)效率.

2、無(wú)冷膠,,可減少材料消耗.

3,、生產(chǎn)中溫度嚴(yán)格控制,顯著提高產(chǎn)品質(zhì)量,,降低次品產(chǎn)生.

4,、注系統(tǒng)中塑料始終處于融熔狀態(tài),,有利于壓力傳遞,可降低注射壓力,,利于成型.

5,、無(wú)澆道產(chǎn)生,所以可縮短開(kāi)模行程,,有利于模具和機(jī)臺(tái)壽命.

但熱流道模具結(jié)構(gòu)復(fù)雜,,溫度控制要求嚴(yán)格,需要精密的溫控系統(tǒng),,制造成本較高,,不適合小批量生產(chǎn).

根據(jù)不同塑料特性,對(duì)熱流道模具有不同要求,,見(jiàn)下表:

頂出系統(tǒng)設(shè)計(jì)

產(chǎn)品完成一個(gè)成形周期后開(kāi)模,,產(chǎn)品會(huì)包裹在模具的一邊,必須將其從模具上取下來(lái),,此工作必須由頂出系統(tǒng)來(lái)完成.它是整套模具結(jié)構(gòu)中重要組成部分,,一般由頂出,復(fù)位和頂出導(dǎo)向等三部分組成.

1,、按動(dòng)力來(lái)分

1、手動(dòng)頂出: 當(dāng)模具開(kāi)模后,,由人工操縱頂出系統(tǒng)頂出產(chǎn)品.它可使模具結(jié)構(gòu)簡(jiǎn)化,,脫模平穩(wěn),產(chǎn)品不易變形.但工人勞動(dòng)強(qiáng)度大,,生產(chǎn)率低,,適用范圍不廣.一般在手動(dòng)旋出螺紋型芯時(shí)使用.

2、機(jī)動(dòng)頂出: 通過(guò)注射機(jī)動(dòng)力或加設(shè)之馬達(dá)來(lái)推動(dòng)脫模機(jī)構(gòu)頂出產(chǎn)品,,它可通過(guò)機(jī)臺(tái)上的頂桿推頂針板,,來(lái)達(dá)到脫模目的.也可在公母模板上安裝定距拉桿或鏈條,靠開(kāi)模力拖動(dòng)頂出機(jī)構(gòu)頂出產(chǎn)品,,調(diào)模時(shí)必須注意控制開(kāi)模行程,,適用于頂出系統(tǒng)在母模側(cè)之模具.

3、液壓頂出: 在模具上安裝專用油缸,,由注射機(jī)控制油缸動(dòng)作,,其頂出力速度和時(shí)間都可通過(guò)液壓系統(tǒng)來(lái)調(diào)節(jié),可在合模之前頂出系統(tǒng)先回位.

4,、氣動(dòng)頂出: 利用壓縮空氣在模具上設(shè)置氣道和細(xì)小的頂出氣孔,,直接將產(chǎn)品吹出.產(chǎn)品上不留頂出痕跡,適用于薄件或長(zhǎng)筒形產(chǎn)品.

2,、按模具結(jié)構(gòu)分

一次頂出機(jī)構(gòu),,二次頂出機(jī)構(gòu),,母模頂出機(jī)構(gòu),澆注系統(tǒng)頂出機(jī)構(gòu),,螺紋頂出機(jī)構(gòu)等.

設(shè)計(jì)原則:

1,、選擇分模面時(shí)盡量使產(chǎn)品留在有脫模機(jī)構(gòu)的一邊,

2,、頂出力和位置平衡,,確保產(chǎn)品不變形,不頂破.

3,、頂針須設(shè)在不影響產(chǎn)品外觀和功能處.

4,、盡量使用標(biāo)準(zhǔn)件,安全,,可靠有利于制造和更換.

頂出系統(tǒng)形式多種多樣,,它與產(chǎn)品之形狀,結(jié)構(gòu)和塑料性能有關(guān),,一般有頂桿,,頂管,推板,,頂出塊,,氣壓,復(fù)合式頂出等.

3,、頂桿

它是頂出機(jī)構(gòu)中最簡(jiǎn)單,,最常見(jiàn)的一種形式,其截面積形式主要有如下:

1.圓形因圓形制造加工和修配方便,,頂出效果好,,在生產(chǎn)中應(yīng)用最廣泛.但圓形頂出面積相對(duì)較小,易產(chǎn)生應(yīng)力集中,,頂穿產(chǎn)品,,頂變形等不良.在脫模斜度小,阻力大等管形,,箱形產(chǎn)品中盡量避免使用.當(dāng)頂桿較細(xì)長(zhǎng)時(shí),,一般設(shè)置成臺(tái)階形的有托頂針,以加強(qiáng)剛度,,避免彎曲和折斷.

設(shè)計(jì)要點(diǎn):

1,、頂出位置應(yīng)設(shè)置在阻力大處,不可離鑲件或型芯太近,,對(duì)于箱形類等深腔模具.側(cè)面阻力最大,,應(yīng)采用頂面和側(cè)面同時(shí)頂出方式,以免產(chǎn)品變形頂破.

2、產(chǎn)品阻力均衡時(shí),,頂桿應(yīng)對(duì)稱設(shè)置,,使受力平衡.

3、當(dāng)有細(xì)而深之加強(qiáng)筋時(shí),,一般在其底部設(shè)置頂桿.

4,、若模具上有鑲件,頂針設(shè)在其上效果更佳.

5,、在產(chǎn)品進(jìn)膠口處避免設(shè)置頂針,,以免破裂.

6、當(dāng)產(chǎn)品表面不允許有頂出痕跡時(shí),,可設(shè)置頂出耳再剪除.

7,、對(duì)于薄肉產(chǎn)品在分流道上設(shè)置頂針,即可將產(chǎn)品帶出.

8,、頂針與頂針孔配合,,一般為間隙配合.如太松易產(chǎn)生毛邊,太緊易造成卡死.為利于加工和裝配,,減少摩擦面,,一般在模仁上預(yù)留10—15mm之配合長(zhǎng)度,其余部分?jǐn)U孔0.5—1.0mm成逃孔.

9,、為防止頂針在生產(chǎn)時(shí)轉(zhuǎn)動(dòng),,須將其固定在頂針板上,其形式多種多樣,,須根據(jù)頂針大小,,形狀,位置來(lái)具體確定,,在此不一一列舉.

10、頂出系統(tǒng)托模以后在進(jìn)行下一周期生產(chǎn)時(shí),,必須退回原處,,其形式主要有強(qiáng)制回位,拉桿回位,,彈簧回位,,油缸等.

4、頂管

又叫司筒或套筒頂針,,它適用于環(huán)形筒形或帶中心孔之產(chǎn)品頂出.由于它是全周接觸,,受力均勻,不會(huì)使產(chǎn)品變形,,也不易留下明顯頂出痕跡,,可提高產(chǎn)品同心度.但對(duì)于周邊肉厚較薄之產(chǎn)品避免使用,以免加工困難和強(qiáng)度減弱,造成損壞.

5,、推板

此形式適用于各種容器,,箱形,筒形和細(xì)長(zhǎng)帶中心孔之薄件產(chǎn)品.它頂出平穩(wěn)均勻,,頂出力大,,不留頂出痕.一般會(huì)有固定連接,以免生產(chǎn)中或托模時(shí)將推板推落.但只要導(dǎo)柱足夠長(zhǎng),,嚴(yán)格控制托模行程,,推板也可不固定.

推板與型芯之間的配合須順暢,防止摩擦或卡死,,也必須防止塑料滲入間隙中,,當(dāng)產(chǎn)品為盲孔時(shí),會(huì)因真空吸附造成脫模困難和產(chǎn)品變形,,一般會(huì)在公模上設(shè)置一菌形閥,,在頂出時(shí)菌形閥打開(kāi),進(jìn)入空氣,,使脫模順暢.它可用彈簧回位,,也可跟頂出裝置連在一起兼作頂桿作用.

6、頂出塊

有些帶突緣或尺寸較大之產(chǎn)品,,為便于加工和脫模,,常設(shè)計(jì)成頂出塊形式頂出.大多其平面為分模面,下面有兩支或數(shù)支較大直徑頂桿連接,,頂出面積較大,,平穩(wěn).在有成形面和尺寸較大之模具中應(yīng)用較廣泛.

7、氣壓頂出

當(dāng)產(chǎn)品為深腔薄肉件時(shí),,用壓縮空氣頂出,,簡(jiǎn)單而有效.可在公模仁上設(shè)置一些細(xì)小進(jìn)氣孔,也可設(shè)置菌形桿,,開(kāi)模后通入5—6個(gè)大氣壓之壓縮空氣,,使彈簧壓縮開(kāi)啟閥門,高壓空氣進(jìn)入產(chǎn)品與公模仁之間,,使產(chǎn)品脫模.但對(duì)于箱形產(chǎn)品,,因氣體進(jìn)入會(huì)使側(cè)壁橫向摳張,而使空氣漏掉,,這時(shí)應(yīng)配與推板配合使用.

8,、復(fù)合頂出

受產(chǎn)品形狀影響,多數(shù)模具采用兩種以上頂出方式,,以便達(dá)到理想的頂出效果,,具體形式須根據(jù)產(chǎn)品和模具結(jié)構(gòu)來(lái)定,,在此不作具體敘述.

9、其它頂出方式

9.1點(diǎn)狀進(jìn)膠澆道自動(dòng)脫落

點(diǎn)澆口在母模一邊,,為取出膠道,,須加設(shè)一分型面.開(kāi)模后一般由人工取出膠道,造成操作麻煩,,生產(chǎn)率降低,,為適應(yīng)自動(dòng)化生產(chǎn),最好設(shè)計(jì)成自動(dòng)脫落裝置,,使膠道在頂出時(shí)自動(dòng)脫落.

a.側(cè)凹拉斷 在分流道盡頭鉆一斜孔,,開(kāi)模后拉出膠道,由中心頂桿頂出.

b.拉料桿拉斷 由拉料桿拉出膠道,,開(kāi)模一定行程后限位桿帶動(dòng)推板將膠道推落.

c.母模推板推脫 開(kāi)模時(shí)母模板與母模推板先分型,,膠道留在母模板與母模一起移動(dòng)一定行程后,限位桿限制推板移動(dòng),,推板與模板分開(kāi),,膠道被拉斷而自動(dòng)脫落.

d.頂針拉斷 對(duì)于細(xì)長(zhǎng)深腔模具,可在母模設(shè)置一頂出系統(tǒng),,開(kāi)模后以限位桿行程使頂針?lè)聪蝽敵瞿z道,,產(chǎn)品由推板推出,此方式與開(kāi)模行程有關(guān),,應(yīng)用較特殊.

9.2母模側(cè)頂出方式

一般的產(chǎn)品都會(huì)留在公模側(cè)頂出,,但有些產(chǎn)品因形狀特殊或產(chǎn)品特殊要求,頂出裝置必須設(shè)在母模.因母模是固定的機(jī)臺(tái),,頂桿無(wú)法作用在頂板上,,必須借助開(kāi)模力或外力來(lái)完成.常見(jiàn)的有油缸,電動(dòng),,拉勾等.

9.3螺紋頂出

因螺紋與一般產(chǎn)品形狀特殊,,必須旋轉(zhuǎn)頂出或側(cè)向脫模,根據(jù)產(chǎn)品復(fù)雜程度和產(chǎn)量,,一般有采用手動(dòng)和機(jī)動(dòng)兩種方式.

1)強(qiáng)制脫螺紋

a. 對(duì)于本身彈性強(qiáng)之塑料(PP . PE),,可利用其彈性進(jìn)行強(qiáng)制脫模而不會(huì)損壞螺牙.

b. 用具有彈性的珪橡膠做成螺紋型芯,開(kāi)模時(shí)用彈簧先退出型芯中頂桿,,使橡膠型芯產(chǎn)生向內(nèi)收縮,再用頂針將產(chǎn)品脫出.此方式能簡(jiǎn)化模具結(jié)構(gòu),,但橡膠型芯壽命較短,,只適用于小批量生產(chǎn).

c. 有些螺紋可通過(guò)半圓滑塊或型環(huán)成形,用兩個(gè)對(duì)半滑塊合起來(lái)組成完整螺紋或產(chǎn)品頂出后用手,,

2)電機(jī)將螺紋旋出.

螺紋脫出時(shí)必須作相對(duì)轉(zhuǎn)動(dòng),,模具上必須要有止轉(zhuǎn)裝置來(lái)保證.

a. 外部止動(dòng) 模具母模設(shè)有止轉(zhuǎn)花紋,公模仁回轉(zhuǎn)時(shí)產(chǎn)品可自動(dòng)脫落.

b. 內(nèi)部止動(dòng) 有內(nèi)螺紋之產(chǎn)品在公模仁頂面設(shè)置止轉(zhuǎn)形式,脫模時(shí)止動(dòng)模仁旋轉(zhuǎn)并軸向頂出螺紋可脫出,,注意止動(dòng)模仁螺距必須與產(chǎn)品螺距一致.

c. 產(chǎn)品端面止動(dòng) 在產(chǎn)品端面設(shè)置止動(dòng)小凸點(diǎn),,型芯旋轉(zhuǎn)時(shí)推板將產(chǎn)品頂出.

小型產(chǎn)品有側(cè)澆口時(shí),只頂出膠道也可將產(chǎn)品帶出,,但對(duì)于軟性塑料則避免使用.

型芯旋轉(zhuǎn)驅(qū)動(dòng)方式 常用的有人工,,電動(dòng),油缸,,氣缸,,液壓馬達(dá)及大螺距絲桿螺母驅(qū)動(dòng)等方式,一般來(lái)講,,旋轉(zhuǎn)機(jī)構(gòu)在設(shè)計(jì)時(shí),,產(chǎn)品有幾扣螺紋,螺紋型芯就必須轉(zhuǎn)幾圈.

冷卻系統(tǒng)

冷卻系統(tǒng)之設(shè)計(jì)規(guī)則 設(shè)計(jì)冷卻系統(tǒng)的目的在于維持模具適當(dāng)而有效率的冷卻,。冷卻孔道應(yīng)使用標(biāo)準(zhǔn)尺寸,,以方便加工與組裝。設(shè)計(jì)冷卻系統(tǒng)時(shí),,模具設(shè)計(jì)者必須根據(jù)塑件的肉厚與體積決定下列設(shè)計(jì)參數(shù):冷卻孔道的位置與尺寸,、孔道的長(zhǎng)度、孔道的種類,、孔道的配置與冷卻系統(tǒng)之設(shè)計(jì)規(guī)則,。

設(shè)計(jì)冷卻系統(tǒng)的目的在于維持適當(dāng)而有效率的冷卻。冷卻孔道應(yīng)使用標(biāo)準(zhǔn)尺寸,,以方便加工與組裝,。設(shè)計(jì)冷卻系統(tǒng)時(shí),模具設(shè)計(jì)者必須根據(jù)塑件的肉厚與體積決定下列設(shè)計(jì)參數(shù):冷卻孔道的位置與尺寸,、孔道的長(zhǎng)度,、孔道的種類、孔道的配置與連接,、以及冷卻劑的流動(dòng)速率與熱傳性質(zhì),。

1、冷卻管路的位置與尺寸

要維持經(jīng)濟(jì)有效的冷卻時(shí)間,,就應(yīng)避免塑件肉厚過(guò)大,。塑件所需的冷卻時(shí)間隨其肉厚增加而急速增長(zhǎng)。塑件肉厚應(yīng)該盡可能維持均勻,,例如圖6-56的設(shè)計(jì),。冷卻孔道最好設(shè)置是在公模塊與母模塊內(nèi),設(shè)在模塊以外的冷卻孔道比較不易精確地冷卻模具,。

通常,,鋼模的冷卻孔道與模具表面,、模穴或模心的距離應(yīng)維持為冷卻孔道直徑的1~2倍,經(jīng)驗(yàn)要求,,鋼材冷卻孔道要維持1倍直徑的深度,,鈹鋼合金要1.5倍直徑的深度,鋁材要2倍直徑的深度,。冷卻孔道之間的間距應(yīng)維持3~5倍直徑,。冷卻孔道直徑通常為10~14 mm(7/16~9/16英吋),如圖6-57所示,。

2,、流動(dòng)速率與熱傳

塑件兩側(cè)的溫度應(yīng)維持在最小的差異,緊配塑件溫差應(yīng)維持在10℃以內(nèi),。當(dāng)冷卻劑之流動(dòng)從層流轉(zhuǎn)變?yōu)閿_流,,熱傳效果變佳。層流在層與層之間僅以熱傳導(dǎo)傳熱;擾流則以徑向方向質(zhì)傳,,加上熱傳導(dǎo)和熱對(duì)流兩種方式傳熱,,結(jié)果,熱傳效率顯者增加,,如圖6-58所示,。應(yīng)注意確保冷卻管路之各部份的冷卻劑都是擾流。

當(dāng)冷卻劑到達(dá)擾流流動(dòng)狀態(tài)后,,流速的增加對(duì)于熱傳的改善很有限,,所以,當(dāng)雷諾數(shù)超過(guò)10,000時(shí),,就不須再增加冷卻劑的流動(dòng)速率,,否則,只會(huì)小幅地改善熱傳,,卻造成冷卻管路的高壓力,,需要更高的幫浦費(fèi)用。圖6-59說(shuō)明了一旦冷卻劑變成擾流后,,更高的冷媒流動(dòng)速率并無(wú)法改善熱傳速率或冷卻時(shí)間,,但是壓力降與幫浦成本卻顯著提高。

冷卻劑會(huì)向阻力最低的路徑流動(dòng),。有時(shí)候可以嘗試使用限流塞將冷卻劑引導(dǎo)流向熱負(fù)荷較高的冷卻孔道,。氣隙會(huì)降低熱傳效率,因此,,應(yīng)嘗試消除鑲埋件與模板之間的氣隙,,以及冷卻管路內(nèi)的氣泡。

模流分析軟件的冷卻分析可以協(xié)助發(fā)現(xiàn)與修正靜止冷卻管路和快捷方式冷卻管路,,以及冷卻管路的高壓力降,。

排氣系統(tǒng)

注塑模的排氣是模具設(shè)計(jì)中的一個(gè)重要問(wèn)題,特別是在快速注塑成型中對(duì)注塑模的排氣要求就更加嚴(yán)格,。

1,、注塑模中氣體的來(lái)源:

1、澆注系統(tǒng)和模具型腔中存有的空氣,。

2,、有些原料含有未被干燥排除的水分,它們?cè)诟邷叵職饣伤魵狻?/p>

3,、由于注塑時(shí)溫度過(guò)高,,某些性質(zhì)不穩(wěn)定的塑料發(fā)生分解所產(chǎn)生的氣體。

4,、塑料原料中的某些添加劑揮發(fā)或相互發(fā)生化學(xué)反應(yīng)所生成的氣體

2,、注塑模的排氣不良,將會(huì)給塑件的質(zhì)量等諸多方面帶來(lái)一系列的危害,。主要表現(xiàn)如下:

1,、在注塑過(guò)程中,熔體將取代型腔中的氣體,,如果氣體排出不及時(shí),,將會(huì)造成熔體充填困難,造成注射量不足而不能充滿型腔,。

2,、排除不暢的氣體會(huì)在型腔內(nèi)形成高壓,并在一定的壓縮程度下滲人塑料內(nèi)部,,造成氣孔,、組織疏松、空洞,、銀紋等質(zhì)量缺陷,。

3、由于氣體被高度壓縮,,使得型腔內(nèi)溫度急劇上升,,進(jìn)而引起周圍熔體分解、燒灼,、使塑件出現(xiàn)局部碳化和燒焦現(xiàn)象,。它主要出現(xiàn)在兩股熔體的合流處,死角及澆口凸緣處,。

4,、氣體的排除不暢,使得進(jìn)入各型腔的熔體速度不同,,因此,,易形成流動(dòng)痕和熔合痕,,并使塑件的力學(xué)性能降低。

5,、由于型腔中氣體的阻礙,,會(huì)降低充模速度,影響成型周期,,降低生產(chǎn)效率,。

3、排氣槽設(shè)計(jì)要點(diǎn):

1,、排氣槽盡量放在分型面的凹模一邊,,方便模具的制造與清理;

2、盡量設(shè)在料流末端和塑件壁厚較大部分;

3,、排氣方向不應(yīng)朝向操作人員,,并應(yīng)加工成曲線或折彎狀態(tài),以免氣體噴射時(shí)燙傷工人;

4,、排氣槽寬度常取1.5-6mm,,槽深0.02-0.05mm,以塑料不進(jìn)入排氣槽為宜,。

4,、排氣系統(tǒng)的方式:

1.開(kāi)設(shè)排氣槽

排氣槽通常開(kāi)設(shè)在型腔一側(cè),圍繞型腔開(kāi)設(shè)或在熔體最后充滿部位,。

排氣通道尺寸:排氣道A 深:0.01~0.02mm 寬:3~5mm 長(zhǎng):一般3~5mm

排氣道B 深:0.05~0.08mm 寬:3~5mm或更大 長(zhǎng):根據(jù)需要而定

排氣道C 深:可取1mm 寬:可大于5mm 長(zhǎng):連通至模板邊界

分型面排氣

模具流道排氣

2 抽真空排氣

這種方式要求模具的分型面溫和要好,,通過(guò)氣孔將模腔內(nèi)放入氣體抽凈。但需要配備抽真空設(shè)備,,增加模具成本,,一般不采用。

3 利用間隙排氣

1)鑲拼零件的配合面間隙,,如型腔,、型芯鑲塊。

2)側(cè)向抽芯零件間隙

3)頂出零件配合間隙(推桿,、塊)

4)分型面間隙(粗糙度一般)利用間隙排氣時(shí),,使用時(shí)間長(zhǎng)了,間隙可能堵塞,,應(yīng)定期清理,,保持暢通。

4 利用多孔金屬排氣

近年來(lái)新發(fā)展的一種內(nèi)部具有均勻的相互連通的孔隙結(jié)構(gòu)的金屬材料---多孔金屬,,對(duì)模具型腔的排氣具有很好的效果,。當(dāng)型腔某些部位排氣困難時(shí),可循用多孔金屬制作型腔鑲塊,排氣效果十分明顯,。模具使用時(shí)應(yīng)注意維護(hù)與清理,,保持氣孔暢通。

5 混合排氣

通常是開(kāi)設(shè)排氣通道和間隙排氣混用,。

塑料的溢邊值與排氣間隙,,排氣系統(tǒng)應(yīng)保證氣體順利逸出,塑料熔體不能流出,。

塑料材料的溢邊值可分為如下三種:

低粘度材料不產(chǎn)生醫(yī)療的間隙為:0.01~0.03mm

中粘度材料不產(chǎn)生醫(yī)療的間隙為:0.03~0.05mm

高粘度材料不產(chǎn)生醫(yī)療的間隙為:0.05~0.08mm

常用材料的模具排氣間隙如下:

抽芯系統(tǒng)

當(dāng)塑料制品側(cè)壁帶有通孔凹槽,凸臺(tái)時(shí),,塑料制品不能直接從模具內(nèi)脫出,,必須將成型孔,凹槽及凸臺(tái)的成型零件做成活動(dòng)的,,稱為活動(dòng)型芯,。完成活動(dòng)型抽出和復(fù)位的機(jī)構(gòu)叫做抽苡機(jī)構(gòu)。

1,、抽芯機(jī)構(gòu)的分類

1.機(jī)動(dòng)抽芯

開(kāi)模時(shí),,依靠注射檢的開(kāi)模動(dòng)作,通過(guò)抽芯機(jī)來(lái)帶活動(dòng)型芯,,把型芯抽出,。機(jī)動(dòng)抽芯具有脫模力大,勞動(dòng)強(qiáng)度小,,生產(chǎn)率高和操作方便等優(yōu)點(diǎn),,在生產(chǎn)中廣泛采用。按其傳動(dòng)機(jī)構(gòu)可分為以下幾種:斜導(dǎo)柱抽芯,,斜滑塊抽芯,,齒輪齒條抽芯等。

2.手動(dòng)抽芯

開(kāi)模時(shí),,依靠人力直接或通過(guò)傳遞零件的作用抽出活動(dòng)型芯,。其缺點(diǎn)是生產(chǎn),勞動(dòng)強(qiáng)度大,,而且由于受到限制,,故難以得到大的抽芯力、其優(yōu)點(diǎn)是模具結(jié)構(gòu)簡(jiǎn)單,,制造方便,,制造模具周期短,適用于塑料制品試制和小批量生產(chǎn),。因塑料制品特點(diǎn)的限制,,在無(wú)法采用機(jī)動(dòng)抽芯時(shí),就必須采用手動(dòng)抽芯,。手動(dòng)抽芯按其傳動(dòng)機(jī)構(gòu)又可分為以下幾種:螺紋機(jī)構(gòu)抽芯,,齒輪齒條抽芯,,活動(dòng)鑲塊芯,其他抽芯等,。

3.液壓抽芯

活動(dòng)型芯的,,依靠液壓筒進(jìn)行,其優(yōu)點(diǎn)是根據(jù)脫模力的大小和抽芯距的長(zhǎng)短可更換芯液壓裝置,,因此能得到較大的脫模力和較長(zhǎng)的抽芯距,,由于使用高壓液體為動(dòng)力,傳遞平穩(wěn),。其缺點(diǎn)是增加了操作工序,,同時(shí)還要有整套的抽芯液壓裝置,因此,,它的使用范圍受到限制,,一般很小采用。

2,、 斜導(dǎo)柱抽芯機(jī)構(gòu)設(shè)計(jì)原則:

1,、活動(dòng)型芯一般比較小,應(yīng)牢固裝在滑塊上,,防止在抽芯進(jìn)松動(dòng)滑脫,。型芯與滑塊連接有一定的強(qiáng)度和剛度。

2,、滑塊在導(dǎo)滑槽中滑動(dòng)要平穩(wěn),,不要發(fā)生卡住,跳動(dòng)等現(xiàn)象,。

3,、滑塊限位裝裝置要可靠,保證開(kāi)模后滑塊停止在一定而不任意滑動(dòng),。

4,、鎖緊塊要能承受注射時(shí)向壓力,應(yīng)選用可靠的連接方式與模板連接,。鎖緊塊和模板可做成一體,。鎖緊塊的斜角θ,一般取θ1-θ>2°-3°,否則斜導(dǎo)柱無(wú)法帶動(dòng)滑塊運(yùn)動(dòng),。

5,、滑塊完成抽芯運(yùn)動(dòng)后,仍停留在導(dǎo)滑槽內(nèi),,留在導(dǎo)滑槽內(nèi)的長(zhǎng)度不應(yīng)小于滑塊全長(zhǎng)的-4,、3,否財(cái),滑塊在開(kāi)始復(fù)位時(shí)容易傾斜而損壞模具,。

6,、防止滑塊設(shè)在定模的情況下,為保證塑料制品留在定模上,,開(kāi)模前必須先抽出側(cè)向型芯,,最好采取定向定距拉緊裝置。

3,、斜滑塊抽芯機(jī)構(gòu)設(shè)計(jì)

塑料制品側(cè)面的凹穴或凸臺(tái)較淺,,所需的抽芯距不大,但所需的脫模力較大時(shí),,可選用斜滑塊抽芯結(jié)構(gòu),。這種斜滑塊抽芯結(jié)構(gòu)的特點(diǎn)是:當(dāng)推桿推動(dòng)斜滑塊時(shí),推桿及抽芯(或分型)動(dòng)作同時(shí)進(jìn)行,。

因斜滑塊剛性好,能承受較大的脫模力,,因此,,斜滑塊的斜角比斜導(dǎo)柱的斜角稍大,一般斜塊的斜角不能大于30°,,否則易發(fā)生故障,。斜滑塊推出長(zhǎng)度一般不超過(guò)導(dǎo)長(zhǎng)度的2/3,如果太長(zhǎng),會(huì)影響斜滑塊的導(dǎo)滑,。 因?yàn)樾眽K抽芯結(jié)構(gòu)簡(jiǎn)單,,安全可靠,制造比較方便,。因此,,在塑料射模具中應(yīng)用廣泛。

1.斜滑塊的導(dǎo)滑及組合形式,。按導(dǎo)滑部分形狀可分為矩形,,半圓形和燕尾形。

2.斜滑塊的組合形式 斜滑塊的組合,,應(yīng)考慮抽芯方向,,并盡量保持塑料制品的外觀美不使塑料制品表面留有明顯的痕跡。同時(shí)還要考慮滑塊的組合部分有足夠的強(qiáng)度,。如果塑料制品外形有轉(zhuǎn)折處,,則斜滑塊的拼縫線應(yīng)與塑料制品的折線重合。

![超實(shí)用的注塑機(jī)模具知識(shí),送給想拿高薪的工程師-[蘇州創(chuàng)明注塑機(jī)]](/skin/images/logo.jpg)

客服1

客服1  客服2

客服2